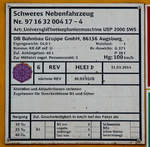

Die neue Plasser & Theurer Schotterverteil- und Planiermaschine USP 4000 SWS, Schweres Nebenfahrzeug-Nr.

(ID 608512)

Die neue Plasser & Theurer Schotterverteil- und Planiermaschine USP 4000 SWS, Schweres Nebenfahrzeug-Nr. D-SPAG 99 80 91 25 012-1, der SPITZKE SE, präsentiert auf der iaf 2017 in Münster (hier am 01.06.2017).

Die USP 4000 SWS wurde 2017 von Plasser & Theurer in Linz (A) unter der Maschinen Nr. 6723 gebaut.

Die Schotterverteil- und Planiermaschine USP 4000 SWS stellt das perfekte Schotterbett von Gleisen und Weichen in nur einem Arbeitsdurchgang her. Das „One-Pass-Verfahren“ soll die Verteilung und Planierung des Schotters in einem Arbeitsgang ermöglichen. Die neue Anordnung der Aggregate ermöglicht, dass der aufgekehrte Schotter direkt vor die Arbeitsorgane oder durch die vier Entladeöffnungen des Bodenförderbands an jeder gewünschten Stelle im Bereich der Stopfzonen ausgegeben werden kann.

In der „Technischen Spezifikation für die Interoperabilität zum Teilsystem Fahrzeuge – Lärm“ (TSI Noise 2015) wurden für neue Schienenfahrzeuge europaweit einheitliche Grenzwerte festgelegt. Die Schotterverteil- und Planiermaschine USP 4000 SWS gehört zu den ersten Maschinen, die diese Vorgaben erfüllt, und markiert deshalb einen neuen Standard.

Bei der USP 4000 SWS sind alle Aggregate so angeordnet, dass technologisch richtiges Arbeiten möglich ist und die Verteilung und Planierung des Schotters in einem Arbeitsgang erfolgen kann. Durch das Bodenförderband und die Verteilschächte im vorderen Teil der Maschine kann sie auch für punktuelle Einschotterungen eingesetzt werden.

Entscheidend bei allen Einsätzen ist das neue Design mit zwei Kabinen, das uneingeschränkte UIC-Sicht in beide Fahrtrichtungen gewährleistet. Bei Überstellfahrten lässt sich die USP 4000 SWS nun wie das Schotterbewirtschaftungssystem BDS vorwärts- und rückwärtsfahren.

Besonderes Augenmerk wurde bei der Konstruktion auf den Schutz vor Lärm und Staub gelegt. So erhielt die Kehranlage für Gleise und Weichen eine spezielle Gummiauskleidung, die sowohl den Lärm als auch den Verschleiß reduziert. Das Schottersilo mit einem Fassungsvermögen von 5 m³ ist mit ROBALON-Kunststoffplatten ausgekleidet. Eine Staubniedernebelungsanlage reduziert die Staubemissionen im gesamten Arbeitsumfeld.

Bei leerem Silo erfüllt die Maschine auch die Anforderungen der Streckenklasse C2. Im Rahmen der iaf 2017 wurde diese neue USP 4000 SWS der Firma Spitzke übergeben, als topaktuelle Ergänzung für die leistungsfähige Instandhaltungsflotte.

TECHNISCHE DATEN:

Spurweite: 1.435 mm

Achsanzahl: 4

Länge über Puffer: 19.140 mm

Drehzapfenabstand: 11.500 mm

Achsabstand im Drehgestell: 1.800 mm

Eigengewicht: 64 t

Motorleistung: 470 kW

Max. Geschwindigkeit geschleppt: 90 km/h

Max. Geschwindigkeit Eigenantrieb: 100 km/h

Min. Kurvenradius: 120 m

Leistungsparameter:

Arbeitsleistung bei Durcharbeitung des Gleises: max. 1.800 m/h

Arbeitsleistung bei Umbau des Gleises: max. 1.400 m/h

Arbeitsradius: ≥ 150 m

Arbeiten in Überhöhung: max. 180 mm

Armin Schwarz 23.04.2018, 712 Aufrufe, 0 Kommentare

EXIF: Canon Canon EOS 6D, Belichtungsdauer: 1/100, Blende: 10/1, ISO200, Brennweite: 35/1

Armin Schwarz

Armin Schwarz

77 1400x934 Px, 20.12.2025

Armin Schwarz

72 1400x941 Px, 20.12.2025

Armin Schwarz

73 1400x940 Px, 20.12.2025